Pannellizzare i PCB con Altium Designer

Introduzione

Durante le prime fasi della realizzazione di una scheda elettronica, nasce spesso l’esigenza di dover realizzare più versioni dello stesso stampato oppure semplicemente di voler realizzare una scheda composta da più circuiti.

Questo significa realizzare più stampati e quindi avere costi di prototipizzazione maggiori rispetto a realizzare un singolo stampato.

Per ovviare a questi problemi una possibile soluzione è quella di posizionare tutte le nostre prove su un unico pannello, pagando così una sola volta tutti i costi fissi dovuti all’avvio della produzione. La realizzazione di un unico pannello può essere delegato al nostro fornitore di circuiti stampati con l’aggiunta di un piccolo sovrapprezzo.

Storia diversa invece, se per motivi di tempo, o semplicemente perché stiamo realizzando dei prototipi per hobby ci si affida a fornitori di pcb, che hanno lo shop on-line e che forniscono solo un’interfaccia per le comuni impostazioni e che non hanno servizi di pannellizzazione ad hoc per le nostre esigenze.

In questo caso potrebbe valer la pena farsi in casa il proprio pannello per poi farlo realizzare a qualsiasi fornitore si voglia. Ovviamente per realizzare un singolo pannello con tutti i nostri circuiti bisogna tenere conto di diversi aspetti come la complessità del circuito che vogliamo realizzare, la superficie totale, le dimensioni minime, ecc… Più avanti nel nostro articolo vedremo più nel dettaglio questi aspetti.

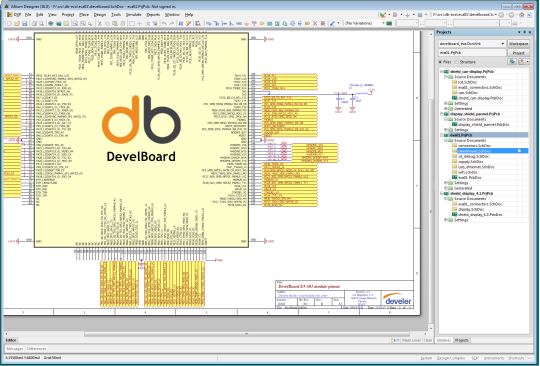

Il primo passo verso la realizzazione del nostro pannello è quello di utilizzare un CAD e meglio, come si dice in gergo, una EDA (Electronic Design Automation) che ci assisterà nei vari passi della progettazione sia in fase di sbroglio che in fase di CAM. Nel nostro esempio faremo vedere come è possibile effettuare una pannellizzazione in fase di sbroglio, utilizzando come EDA Altium Designer.

Prima di cominciare

Altium Designer fornisce un ambiente completo, che aiuta il progettista a realizzare i suoi circuiti dallo schema fino al CAM. Altium per aggregare le varie parti della progettazione utilizza il concetto di workspace o, come si direbbe in italiano, “spazio di lavoro”. In questo spazio, l’utente definisce i vari progetti per ogni parte della scheda. Ogni progetto può contenere:

- uno schema completo del suo stampato

- solo lo sbroglio

- solo lo schema

- ecc…

Insomma un progetto può essere qualsiasi cosa che fa logicamente parte della nostra idea che vogliamo realizzare.

Detto questo, passiamo a realizzare un workspace per il nostro esempio, dove andremo poi ad aggiungere e/o creare tutti i circuiti che vogliamo inserire nel nostro pannello. Appena pronti tutti i circuiti che faranno parte del pannello, creeremo un progetto nuovo che conterà il nostro pannello. Questo ci sarà utile quando dovremmo generare tutti i file necessari per la stampa e il montaggio.

Come detto in precedenza per realizzare un singolo pannello con i nostri circuiti bisogna tenere in considerazione vari fattori, e tutti i circuiti dovranno avere:

- lo stesso stack-up

- lo stesso numero di strati

- gli stessi spessori di rame e di dielettrico

- lavorazioni simili (es. finiture diverse per le aperture, ecc…)

- similarità costruttiva (es. vias ciechi, sepolti, ecc…)

Piazzamento dei circuiti

Tenuto conto di tutti questi punti, possiamo creare il nostro progetto PCB dove andremo anche a definire tutti i parametri costruttivi dei nostri circuiti. Ovviamente questi parametri dipendono dalle capability del nostro fornitore di circuiti stampati come il massimo numero di strati che può avere lo stampato, la dimensione minima e massima, le dimensione minime delle piste, ecc.. Definiti tutti i parametri costruttivi sarà necessario fissare la forma del nostro pannello, ma siccome ancora non abbiamo piazzato tutti i circuiti, faremo questa cosa solo a piazzamento terminato.

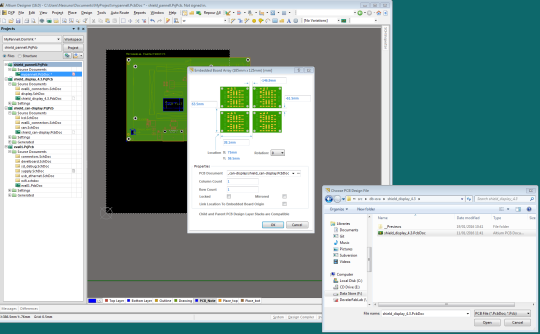

Quindi, appena pronti iniziamo a piazzare i nostri circuiti tramite l’apposito comando “Place > Embedded Board Array/Panelize”:

Come ci dice il nome, il comando ci permette di inserire un circuito nel nostro pannello, in vari modi:

- piazzamento libero del singolo circuito

- piazzamento con schema a matrice

Nel primo caso, l’utente decide dove e come piazzare il circuito (muovendolo, ruotandolo, specchiandolo), mentre nel secondo caso decide di ripetere il circuito per numero di righe e per numero di colonne. Questo è molto utile quando abbiamo circuiti piccoli, che vogliamo ripetere più volte sullo stesso pannello.

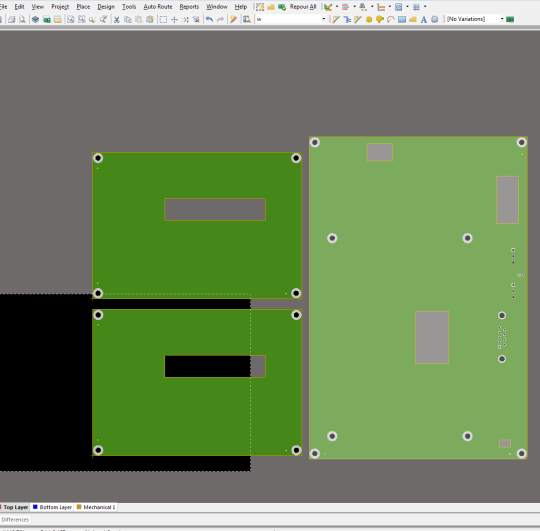

Per il nostro esempio, piazziamo a mano e una sola volta il circuito sul nostro pannello nel punto che desideriamo. Procediamo nello stesso modo con tutti gli stampati che vogliamo mettere sul pannello.

Ovviamente bisogna stare attenti a quello che si fa, per esempio specchiare vuole dire cambiare il top con il bottom, e se per caso abbiamo configurazioni particolari del layout della scheda questa potrebbe risultare invertita rispetto a quello che ci si aspetta.

Il piazzamento andrà fatto in modo tale da minimizzare lo spazio vuoto per non sprecare lo stampato, magari spostando o ruotando i circuiti già piazzati.

Rifinitura del pannello

Appena soddisfatti del nostro piazzamento, passiamo ad aggiungere le informazioni per il taglio dei vari circuiti. Infatti, una volta che il pannello verrà realizzato, dovremmo avere un modo facile per separare i singoli circuiti senza danneggiare i singoli stampati.

Per facilitare la separazione dei vari stampati esistono varie tecniche:

- incisione dello stampato (Scoring)

- fresatura (Milling)

Il primo metodo consiste nell’incisione a V dello stampato mediante utensile. Questi incidendo lo stampato lo “indebolisce” e ne facilita lo spezzamento mediate flessione. Questa tecnica è indicata quando la forma delle schede è regolare e le schede sono unite su lati rettilinei e senza discontinuità.

Il secondo invece consiste nel taglio netto dello stampato mediante fresa e, per tenere insieme i vari circuiti, vengono lasciati dei punti in cui lo stampato non viene asportato. In questo modo gli stampati sono già divisi eccetto per questi “punti” di fissaggio, detti testimoni. In generale si utilizzano i testimoni quando i contorni dello stampato non sono regolari ma presentano curve, diagonali o ecc. Anche in questo caso la separazione avviene tramite spezzamento o mediante il taglio con appositi strumenti. Per facilitare la separabilità degli stampati si aggiungono dei fori nei punti di contatto per indebolire la resistenza allo spezzamento.

La scelta di quale di queste tecniche utilizzare dipende anche da alcune considerazioni:

- se le schede vengono montate a macchina l’utilizzo dello scoring rende lo stampato più immune alle vibrazioni e più stabile, se però la scheda ha una forma irregolare, non si può usare;

- quando lo stampato ha forma irregolare si preferisce fresare e utilizzare i testimoni, cercando di aggiungere sostegni sufficienti a reggere lo stampato e cercando di ridurre le vibrazioni nel caso di montaggio a macchina.

Le due tecniche ovviamente non sono esclusive ma si possono utilizzare entrambe sullo stesso stampato, come faremo noi nel nostro esempio.

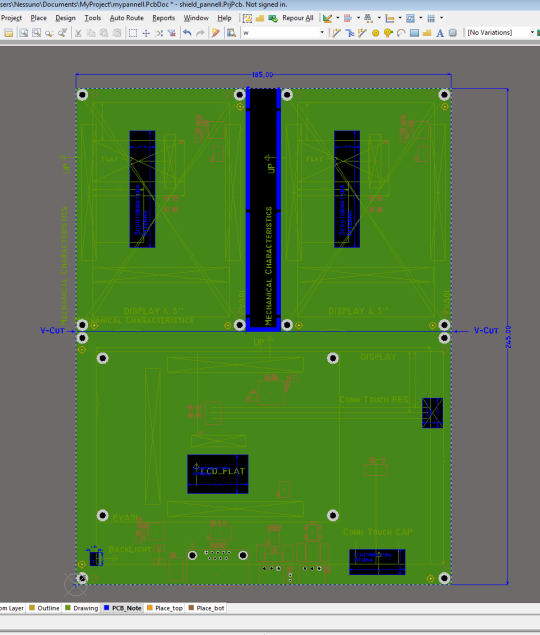

A questo punto non ci rimane che scegliere come separare le schede, e riportare queste informazioni sul gerber in modo che il fornitore di circuiti stampati possa capire cosa fare.

Per meglio raccogliere queste informazioni aggiungiamo un livello chiamato “PCB_Note”, dove andremo a scrivere e disegnare le varie informazioni.

Fatto questo, andiamo a disegnare i punti di taglio, tenendo presente che:

- lo spessore delle linee rappresenta la dimensione dell’utensile per il taglio, ovvero: se disegno una linea di 1mm, il taglio vero e proprio verrà fatto con un utensile da 1mm. Questo significa che le linee vanno disegnate oltre i bordi dei nostri circuiti, altrimenti l’utensile porterà via parte del nostro circuito;

- per realizzare una incisione, si disegna una linea di spessore voluto, e si annota che la linea è una incisione;

- i fori sono senza metallizzazione, quindi la dimensione finale del foro è pari al foro stesso.

In questo livello possiamo anche annotare altre informazioni utili alla realizzazione dello stampato come la presenza di aperture, asole, o altro.

Ulteriori considerazioni

A questo punto se i circuiti verranno montati a mano possiamo terminare il lavoro aggiungendo le ultime rifiniture e generando i gerber. Se invece i prototipi sono complicati e sarà necessario montarli a macchina allora dovremo tenere in considerazione i seguenti punti:

- Dimensioni minime del pannello Bisogna verificare che le dimensioni del vostro pannello siano sufficientemente grandi per poter entrare nei vari macchinari del montaggio meccanico (verificando le misure minime dal vostro fornitore).

- Bandelle laterali Può capitare che il vostro pannello possa avere forme strane, oppure misure troppo piccole per essere montato con i vari macchinari. In tal caso può fare comodo aggiungere delle strisce di stampato chiamate bandelle che possano sorreggere o allargare la scheda. Queste bandelle servono solo per le lavorazioni e di conseguenza deve essere facile la loro rimozione tramite scoring o fresatura.

- Schede dense di componenti Anche in questo caso può essere utile l’utilizzo di bandelle, come nel caso precedente.

- Fiducial e riferimenti

Dato che i montaggi in macchina sono automatici e computerizzati, la macchina deve avere dei riferimenti sullo stampato per poter piazzare i vari componenti. Per questo motivo vengono aggiunti dei punti fissi, detti “Fiducial Mark” che altro non sono che dei segni sullo stampato riconosciuti dalla macchina, che potrà quindi determinare in base ad essi il lato della scheda (top o bottom) e il suo orientamento. Tipicamente questi punti sono delle aperture sul solder mask, in genere di forma circolare.

La posizione dei fiducial e la loro forma sono descritti dalle norme IPC, che ne definiscono lo standard (SMEMA FIDUCIAL MARK STANDARD). Oltre ai fiducial possiamo aggiungere dei riferimenti nostri, come indicazione del lato o altro che ci può essere utile durante le fasi di montaggio.

I fiducial mark possono essere inseriti direttamente sul nostro circuito in fase di sbroglio o, nel caso ci siano le bandelle, posizionati direttamente su di esse, per essere quindi rimossi in seguito al montaggio e non rimanere sul circuito. In genere vengono aggiunti tre fiducial per ogni lato in modo da rendere univoco il posizionamento dello stampato rispetto al piano di montaggio. Oltre ai fiducial saranno aggiunti sulle bandelle anche dei fori per facilitare le varie lavorazioni.

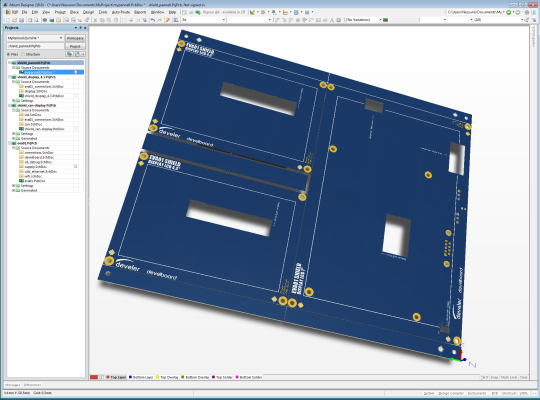

Dato che nel nostro esempio andremo a montare il pannello in macchina aggiungiamo bandelle e fiducial e concludiamo definendo il bordo del nostro pannello:

Conclusioni

Aggiungiamo un po’ di quote per avere le dimensioni dello stampato, che ci potranno essere utili quando richiederemo dei preventivi. Oltre alle quote possiamo aggiungere delle note sullo stack-up o altro che vogliamo segnalare al produttore. Nel nostro caso alcuni circuiti prevedevano di avere delle aperture sullo stampato (per il passaggio di cavi flat), e per questo abbiamo inserito le giuste indicazioni.

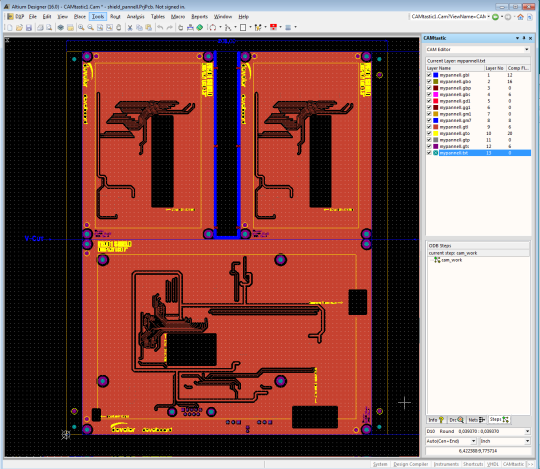

Ora abbiamo finalmente concluso il nostro pannello, e tramite il file di settings del progetto generiamo i gerber finali.

Una piccola revisione del gerber..

..e invio!

Grazie per l’attenzione!